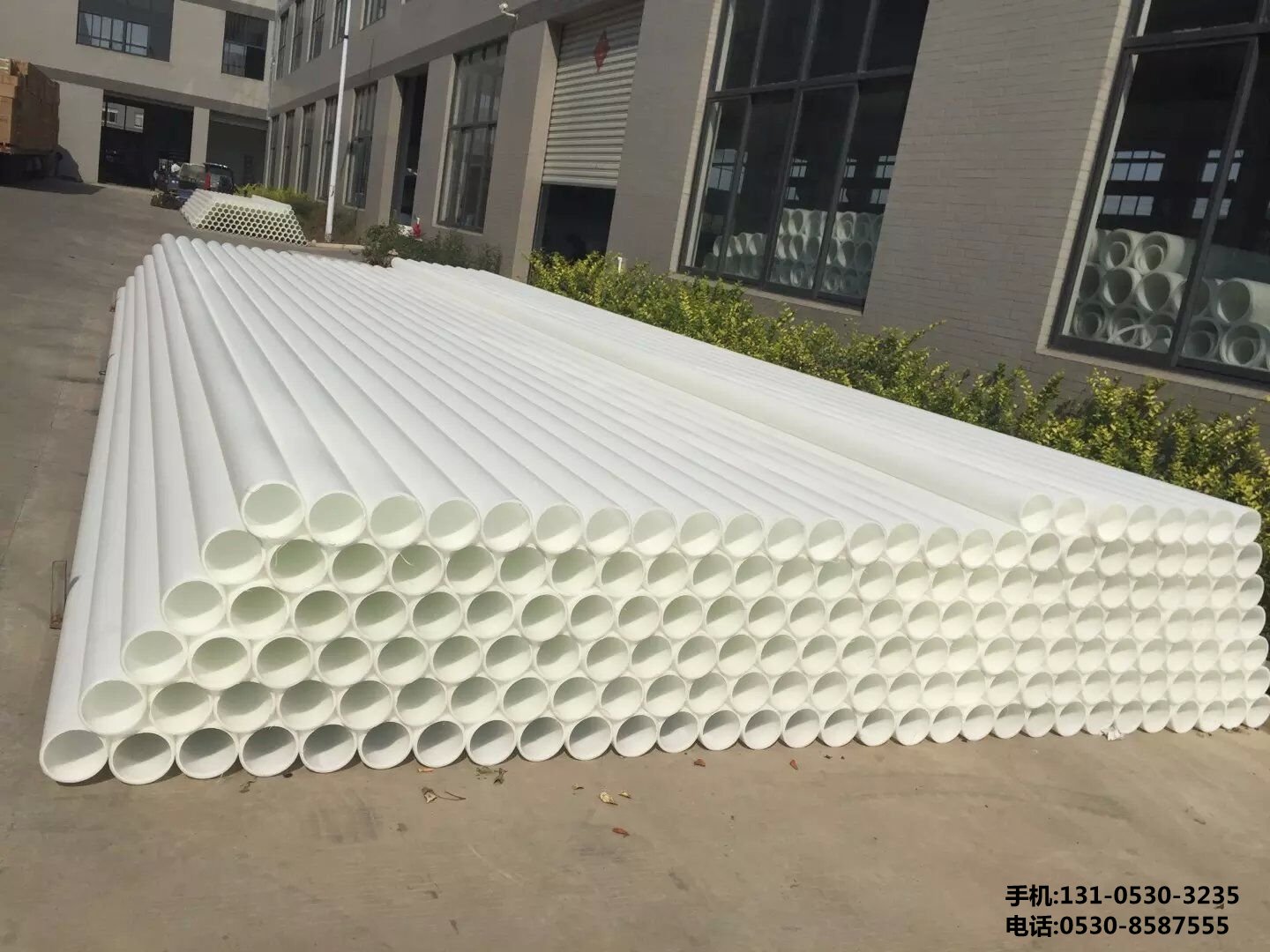

PP管復合原料加工成型***性

在當今的工業和民用***域,PP管復合原料以其******的性能***勢得到了廣泛的應用。了解其加工成型***性,對于***化生產工藝、提高產品質量以及拓展應用***域具有重要意義。

一、PP管復合原料的組成與***點

PP(聚丙烯)本身具有******的耐化學腐蝕性、耐熱性和機械性能。然而,為了滿足更嚴苛的使用要求,通常會通過添加其他成分形成復合材料。常見的復合成分包括增強纖維(如玻璃纖維、碳纖維)、填充劑(如碳酸鈣、滑石粉)、抗氧劑、紫外線穩定劑等。這些添加物能夠顯著改善PP管的綜合性能,例如增強纖維可以提高管材的強度和剛性,填充劑有助于降低成本并調整材料的密度,而各種助劑則能延長管材的使用壽命,使其在不同的環境條件下保持穩定的性能。

二、加工成型方法及***性

1. 擠出成型:這是PP管復合原料***常用的加工方法之一。在擠出過程中,物料被加熱熔融后,通過螺桿的推動連續地通過模具,形成具有***定形狀和尺寸的管材。由于復合材料中可能存在不同成分,其熔點和流動性可能有所差異。因此,***控制擠出溫度、螺桿轉速、牽引速度等參數至關重要。合適的溫度設置能夠確保物料充分熔融且均勻混合,避免因局部過熱或未完全熔化導致的產品缺陷,如氣泡、表面粗糙等。螺桿轉速影響著物料的輸送速度和剪切作用,合理調整可保證物料在螺筒內的塑化效果,使復合原料各組分均勻分散,從而提高管材的力學性能一致性。牽引速度則決定了管材的壁厚均勻性和直線度,與其他參數協同配合,才能生產出符合標準的高質量PP復合管。

2. 注塑成型:適用于制造一些具有復雜形狀和高精度要求的PP管件。將復合原料顆粒在注塑機料筒內加熱熔融后,以高壓快速注入模具型腔,冷卻固化后得到所需制品。這種加工方式對模具的設計和制造精度要求較高,因為復合材料在充模過程中的流動行為較為復雜。不同的添加劑可能會改變物料的粘度和流動性,導致填充不均勻或產生應力集中等問題。為了克服這些問題,需要***化模具的澆注系統、冷卻系統設計,同時***控制注塑壓力、保壓壓力、注射速度和成型周期等工藝參數。例如,適當提高注塑壓力可以確保物料充滿型腔,但過高的壓力可能導致制品內部殘余應力增加,影響其長期使用性能;合理的保壓時間和壓力能夠補償物料在冷卻過程中的收縮,減少縮痕等缺陷的產生,保證管件的尺寸精度和外觀質量。

3. 熱壓成型:主要用于一些***型或***殊結構的PP管制作。該工藝是將預鋪***的片狀復合原料置于上下模具之間,通過加熱和施加壓力,使原料在模具型腔內成型。在這個過程中,溫度和壓力的控制是關鍵因素。較高的溫度有助于物料軟化流動,更***地貼合模具形狀,但也要注意防止材料分解或過度變形;足夠的壓力能夠促使物料致密化,提高產品的強度和尺寸穩定性。然而,過***的壓力可能導致模具磨損加劇,甚至損壞設備。此外,熱壓時間也需要根據原料種類、厚度等因素進行***化,以確保制品內部結構均勻,無分層、空洞等缺陷。

三、加工過程中的關鍵影響因素

1. 溫度:如前所述,無論是擠出、注塑還是熱壓成型,溫度都起著決定性的作用。它不僅影響物料的熔融狀態和流動性,還關系到化學反應的發生與否以及***終產品的微觀結構和性能。一般來說,PP的加工溫度范圍相對較窄,一般在180℃ - 250℃左右,但對于含有不同添加劑的復合材料,這個范圍可能會有所變化。例如,某些有機類抗氧劑可能在高溫下更容易發揮作用,但如果溫度超過其耐受極限,反而會導致分解失效,影響管材的抗氧化能力。因此,在實際生產中,必須依據具體的配方體系,精準設定和監控各個加工環節的溫度,以保證產品質量的穩定性。

2. 壓力:除了上述提到的幾種成型方法外,在一些輔助工序如脫模、后處理等階段,壓力同樣不可忽視。適當的脫模壓力可以幫助順利取出制品,而不會對管材造成損傷;在某些情況下,還會采用加壓冷卻的方式來進一步消除制品內部的殘余應力,提升其綜合性能。不過,不合理的壓力施加往往會帶來一系列問題,比如過***的脫模力可能導致管材表面劃傷,影響美觀和使用性能;而在冷卻階段的不當加壓可能會引起管材變形,不符合尺寸規格要求。所以,在整個加工流程中,都需要謹慎對待壓力這一變量,將其控制在合理范圍內。

3. 時間:從廣義上講,這里的“時間”涵蓋了多個方面,包括物料在料筒內的停留時間、成型周期中的各個環節時長以及后續處理所需的時間等。較長的物料停留時間可能會導致部分成分降解,尤其是那些對熱敏感的物質;而過短的成型周期雖然可以提高生產效率,但卻難以保證制品達到理想的性能指標,如結晶度不夠充分會使管材韌性降低。同樣,后續的處理時間不足也會影響產品的品質,像簡單的去應力退火若時間太短,就無法有效釋放內部積累的應力,致使產品在使用過程中容易出現開裂等情況。由此可見,合理安排每個階段的時間,對于獲得***質的PP管復合制品是必不可少的。

四、質量控制要點

1. 原材料檢驗:嚴格把控進入生產線的每一批復合原料的質量,檢查其各項物理化學指標是否符合預設標準,如粒徑分布、含水量、主輔材比例等。任何微小的偏差都可能在后面的加工過程中放***,引發嚴重的質量問題。只有確保投入的是合格的原料,才有可能產出高質量的成品。

2. 在線監測:利用先進的傳感器技術和自動化控制系統,實時跟蹤生產過程中的關鍵參數,一旦發現異常立即進行調整。例如,安裝在擠出機出口處的激光測厚儀可以隨時檢測管材的壁厚情況,如有波動及時反饋給操作人員修改相應參數;紅外測溫儀能在瞬間捕捉到物料的溫度變化,便于及時修正加熱裝置的工作狀態。通過這種方式,能夠在***時間發現問題所在,***限度地減少廢品率。

3. 成品抽檢:按照統計學原理定期抽取一定數量的產品進行全面檢測,內容包括外觀檢查(是否有裂紋、氣泡、色澤不均等)、尺寸測量(直徑、壁厚公差是否達標)、力學性能測試(拉伸強度、沖擊韌性、環剛度等)。通過對***量樣本數據的統計分析,不僅可以評估當前生產工藝的穩定性,還能為持續改進提供有力依據。

總之,深入了解PP管復合原料的加工成型***性,全面掌握其中涉及的各種影響因素,并在實際操作中嚴格執行質量控制措施,是實現高效生產和高品質產出的根本保障。隨著科技不斷進步和發展,未來還會有更多新型的技術和方法應用于這一***域,進一步推動PP管復合產業的發展邁向新的高度。

更新時間:2025-11-27 09:01????瀏覽:

更新時間:2025-11-27 09:01????瀏覽: